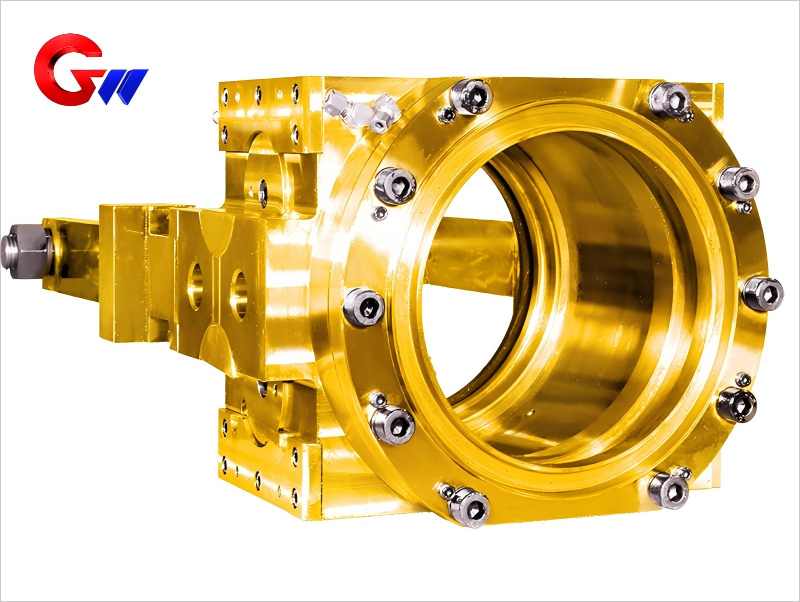

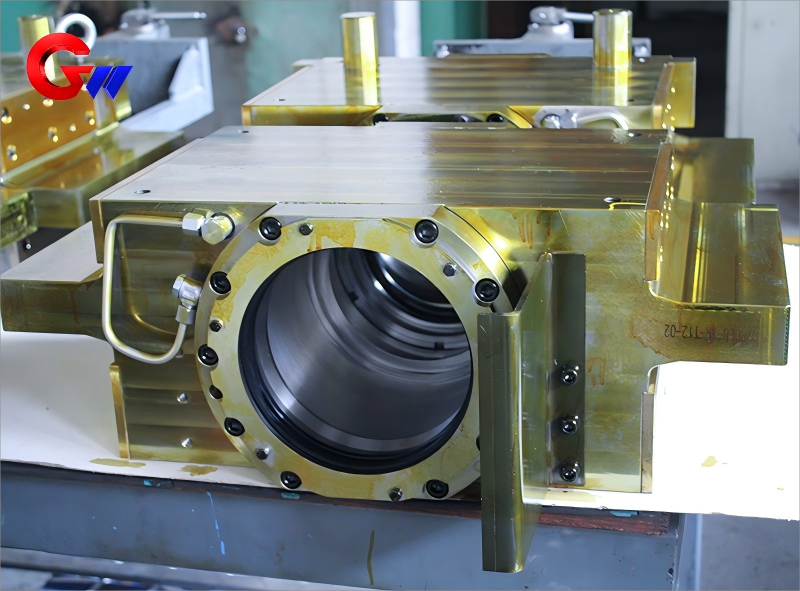

Máquina de laminação a frio do lado de operação do bloco de rolamento de rolos de trabalho

Funções principais e requisitos de condições de trabalho do assento do rolamento do rolo de trabalho no lado operacional do laminador a frio

Funções principais

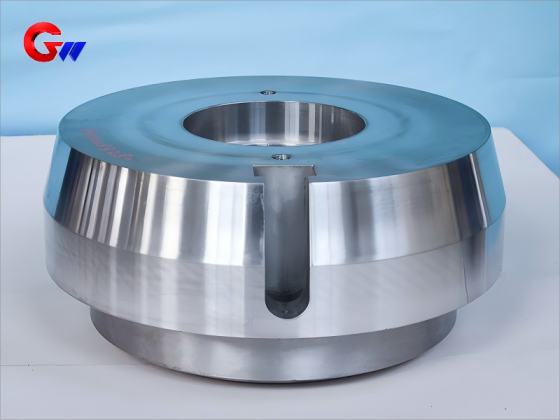

Posicionamento de alta precisão: Garanta que a excentricidade radial do rolo de trabalho seja ≤ 0,01 mm (com uma tolerância de espessura de ± 1 μm para laminação de tiras finas de aço)

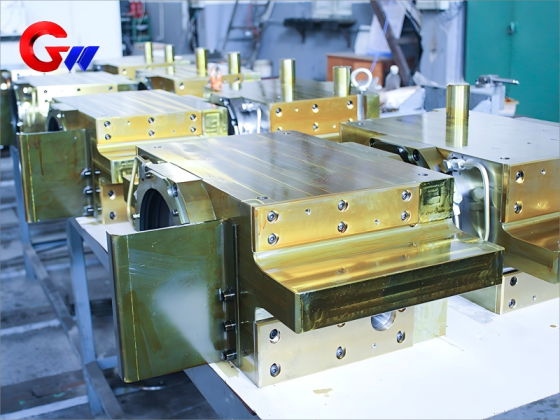

Troca rápida de rolo: Mecanismo de travamento hidráulico integrado (tempo de troca de rolo ≤ 10 minutos)

Supressão de vibração: controle vibrações de alta frequência em 20-500 Hz (amplitude ≤ 0,5 μ m)

Modelos compatíveis

UC-MILL de seis rolos: espessura de laminação de aço inoxidável/aço silício de 0,1-2,0 mm

Laminador Sendzimir de vinte rolos: produção de tiras ultrafinas (0,02-0,2 mm)

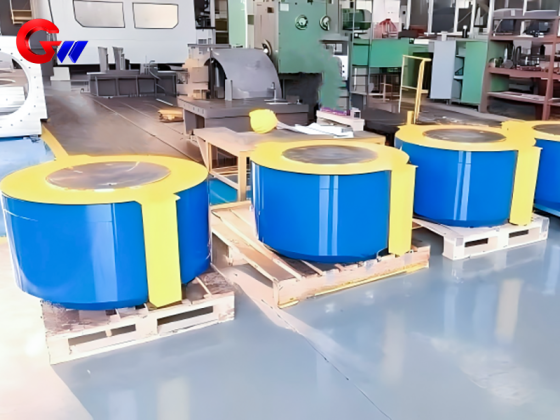

- GW Precision

- Luoyang, China

- Estipulação Contratual

- Capacidade anual é de 1000 peças

- em formação

Máquina de laminação a frio do lado de operação do bloco de rolamento de rolos de trabalho

Especificação de material e tratamento térmico para o assento do rolamento de rolos de trabalho

Material principal

Marca: Ferro dúctil QT600-3 (EN-GJS-600-3)

Otimização de ingredientes:

|Elemento | C 3,6-3,8 | Si 2,2-2,5 | Mn ≤ 0,3 | Mg 0,03-0,05|

Características de desempenho:

Características de amortecimento (taxa de atenuação de vibração ≥ 35%)

Melhor relação resistência/peso do que o aço fundido (densidade 7,1g/cm³)

Materiais dos principais componentes do assento do rolamento de rolos de trabalho

Tratamento térmico de superfície do material componente

Corpo do assento do rolamento de rolos de trabalho QT600-3, têmpera isotérmica, jateamento, reforço (0,3 mA)

Revestimento resistente ao desgaste GCr15SiMn com tratamento a frio profundo e cromagem dura (20 μm)

Componente de vedação PTFE+316L - microtextura a laser

Processo de tratamento térmico de assento de rolamento de rolos de trabalho de precisão GW

Têmpera isotérmica:

900 ℃× 2h → Têmpera em banho de sal (300 ℃× 1h) → Resfriamento a ar

Tratamento de estabilidade dimensional:

Envelhecimento de 180 ℃ × 24h (mudança de tamanho ≤ 0,005%)

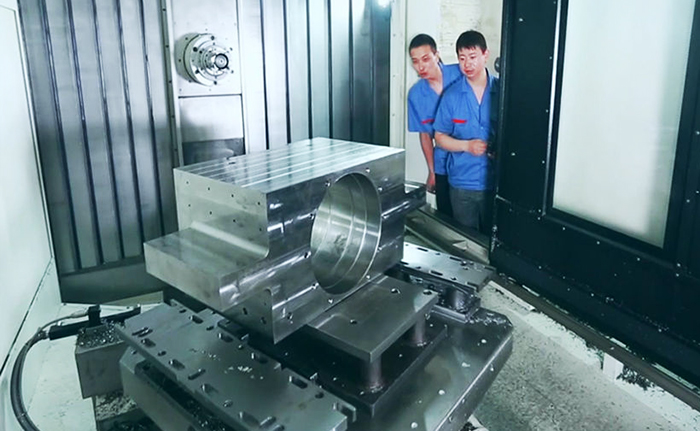

1、 Centro de usinagem vertical:De acordo com a profundidade de fresagem do formato da vista de 5 mm para encontrar a correia positiva (cada lado tem espaço para 1,5-2 mm); limpe e remova as rebarbas da borda afiada para inspeção. (primeira peça para inspeção)

2、 Máquina de perfuração horizontal:Verifica-se que uma margem de 1,5 a 2 mm é reservada para cada superfície da correia normal, e a margem da ranhura na vista é de 1,5 a 2 mm; a margem do furo no furo é de 3 a 4 mm; o comprimento de cada furo é de 2 a 3 mm; e a borda livre é usada para remover a borda afiada da rebarba para inspeção. (primeira peça para inspeção)

3、 Centro de usinagem vertical:Fresamento de acabamento para requisitos (superfície de ajuste sem tolerância), comprimento de fresamento para encontrar a profundidade de borda correta de 5 mm; perfuração para os requisitos, cada lado da quantidade residual de 1 ≤ 1,5 mm; cada comprimento do furo para os requisitos e aponte para as duas extremidades do furo central do furo; para garantir a tolerância dimensional e tolerância de forma e posição.

4、 Centro de usinagem horizontal:a ferramenta superior, o comprimento de alinhamento e a borda de alinhamento são baseados no furo do meio, e todos os lados atendem aos requisitos;E aponte o furo central de cada furo na face final para garantir a tolerância de cada dimensão e forma;Processamento profundo do furo de acordo com os requisitos;Garantir a tolerância dimensional;

5. Centro de usinagem vertical: Para o furo original como referência, furo de perfuração fina, de acordo com os requisitos; Processamento do furo de acordo com a diferença e, em seguida, use uma faca de rolamento para laminação da superfície do furo; Para garantir a tolerância de cada furo, um teste deve ser conduzido para manter a tolerância de 1 mm antes da usinagem na dimensão. Limpe e remova as bordas afiadas das rebarbas para inspeção.

6. Trabalho de bancada:Cada furo de fundo de rosca posiciona o furo conforme as necessidades.

7、 Trabalho de bancada: Outras perfurações de furos de óleo e parafusos; limpeza e remoção de bordas afiadas de rebarbas para inspeção. (primeira peça para inspeção)

8. Inspeção final: remover bordas afiadas de rebarbas limpando e enviando para inspeção, e emitir lista de inspeção.

Precisão de usinagem mecânica do assento do rolamento de rolos de trabalho

Tolerâncias dimensionais críticas

Método de teste para nível de tolerância de peças usinadas

Medidor eletrônico de furo de rolamento (Φ 200-400 mm) IT4 + testador de circularidade

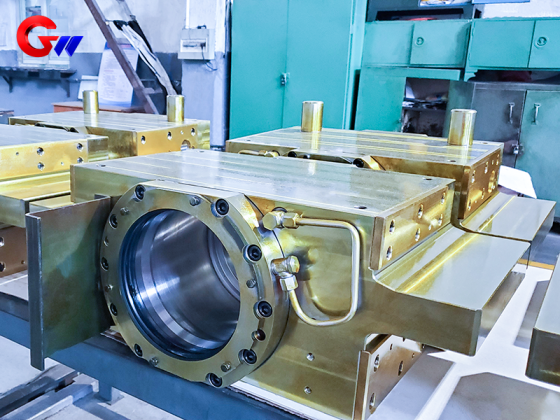

Planicidade da superfície de instalação do cilindro hidráulico 0,01 mm cristal plano óptico

Máquina de medição de coordenadas de nível H6 com furo de pino de posicionamento

Tolerância posicional

Cilindricidade do furo do mancal ≤ 0,003 mm

Verticalidade de cada superfície de instalação ≤ 0,005 mm/100 mm

Sistema de gestão de qualidade perfeito, garantia de serviço pós-venda eficaz, para que os produtos de assento de rolamento de rolos de trabalho da empresa ganhem uma boa reputação.

Sistema de lubrificação e vedação para o assento do rolamento de rolo de trabalho

Sistema de lubrificação a óleo e ar

Óleo: Éster sintético ISO VG 68 (contendo aditivo MoS ₂)

Parâmetros:

Volume de óleo 0,05ml/tempo

Pressão de ar 0,4-0,6 MPa

Frequência 2-5Hz (ajustada automaticamente com velocidade de rolamento)

Selagem em vários estágios

Primeiro passo: Vedação magnética de fluido (resistência à pressão de 0,15 MPa)

Segundo passo: Selo mecânico de carboneto de silício

Terceiro passo: vedação de gás tipo labirinto (proteção N2)